Ski pressen

REGLOPLAS Temperiergeräte heizen dank energieeffizienter Prozessoptimierung bei der Skiproduktion in der Stöckli Swiss Sports AG dem kalten Winter richtig ein.

Vor fast 100 Jahren waren Skier noch aus Eschenholz. Man dämpfte die Bretter über dem Dampfkessel und bog sie danach in die richtige Form. Nachdem sie zurechtgebogen waren ließ man sie trocknen. Im Laufe der vergangenen Jahrzehnte änderten sich nicht nur die zu verarbeitenden Materialien – zuerst schichtverleimte Hölzer, später Fiberglas – sondern auch die wesentlich effizientere und schnellere Maschinenfertigung. Heute besteht ein Ski aus den Materialien: Holzkern, Aluminium, Gummi, Fiberglas, Vliesmaterialien, dem Belag aus PE, der Oberfläche aus PA und den Stahlkanten. Trotz der Erleichterungen des Skiherstellungsprozesses mittels speziellen Fertigungsmaschinen, werden auch heute noch pro Ski ca. 70 Handgriffe benötigt bis zur Fertigstellung.

Da die Sicherheitsansprüche an aktuelle Produktionen stetig zunehmen und die Skipresse mit Dampfanlage unseres Kunden Stöckli Swiss Sports AG nicht mehr diesen Ansprüchen gerecht werden konnte, mussten Alternativen gesucht werden. Kleinere Anpassungen an der bestehenden Anlage wurden den Sicherheitsansprüchen nicht gerecht und auch nicht als wirtschaftlich angesehen. Eine komplette Neuanschaffung wäre zu kostenintensiv gewesen, deshalb erarbeitete die REGLOPLAS in Kooperation mit der Hochschule Luzern Technik & Architektur Elektrotechnik (Center of Competence IIEE, Efficient Energy Systems) eine kundenspezifische Sonderlösung.

Die Herausforderung – Wenn eingespielte Abläufe auf moderne kundenspezifische Technologie treffen

Die technische Herausforderung bestand dabei in der Umstellung des Aufheizprozess der Ski Presse von Dampfbeheizung, auf Beheizung mit Wasser. Mit Hilfe der von Regloplas ideal auf den Produktionsprozess abgestimmten Temperiergeräten konnte die Umstellung sichergestellt werden.

Zusammen mit der Hochschule Luzern - Technik & Architektur wurde in Abstimmung mit dem Kunden ein reproduzierbarer Produktionsprozessablauf basierend auf der aktuellen IST-Situation definiert. Um die IST-Situation simulieren zu können diente ein REGLOPLAS Testgerät, als Hilfestellung zur Ermittlung der benötigten Messwerte.

Anhand der Auswertung der Messwerte erkannten die Spezialisten rasch, dass der Heizprozess, der früher in dem Dampfkessel ablief völlig überdacht werden musste. Statt Dampf wurde nun heißes Wasser eingesetzt. Zudem war es für die Spezialisten wichtig, dass die Temperatur genauer eingestellt und während des Pressprozesses angepasst werden kann. Der Heizvorgang ist dadurch noch ressourcenschonender. Aus den gesammelten Erkenntnissen wurden Leistungen und Prozessdaten errechnet. Die Kennwerte halfen bei der Auswahl der benötigten REGLOPLAS Temperiergeräte. Da die erforderlichen Angaben und Forderungen nicht durch ein REGLOPLAS Serienprodukt abgedeckt werden konnten, wurde ein kundenspezifisches Gerät entwickelt.

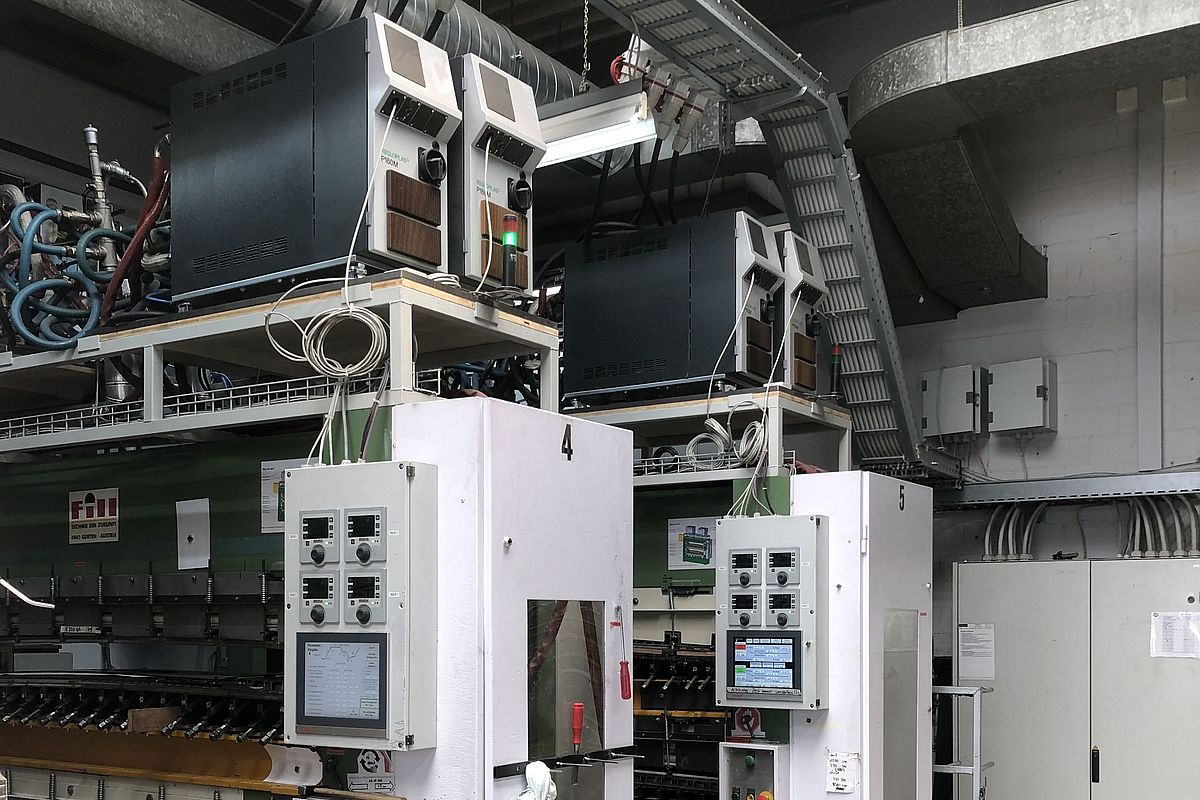

Es wurde ein Regloplas P160M Druckwassergerät als Grundlage verwendet. Dieses wurde mit einer erhöhten Heiz- und Kühlleistung ausgestattet. Zudem wurde ein spezielles energieeffizientes IES Kühlgerät verwendet, welches eine automatische Umschaltung auf Free-Cooler (Wärmetauscher) gewährleistet. Alle Erweiterungen konnten realisiert werden, ohne die Dimensionen zu verändern.

Technische Besonderheiten, wie das REGLOPLAS Rampenprogram MP2002, welches den Prozesszyklus abbildet, half dabei den endgültigen Herstellungsprozess idealer berechnen und so stabiler zu machen. Der Pressvorgang besteht im Wesentlichen aus 3 Schritten, der Aufheizphase, der Haltephase und der Abkühlphase. Mit den Temperiergeräten ist es nun sogar möglich spezifische Temperaturrampen zu fahren. Die Aufheizphase mit Dampf war ca. 4-5 Minuten schneller, jedoch war es sehr schwierig die Temperatur zu regeln. Dies ist mit den Temperiergeräten viel einfacher und auch prozessstabiler. Der wohl wichtigste Vorteil liegt in der Reproduzierbarkeit des Prozess mit Hilfe der Wassertemperierung, heute weiss man was man macht und früher war das Einstellen der Maschine nur mittels Erfahrungswerten möglich. Dank der Transparenz der Maschinenparameter, können diese nun auch wesentlich besser angepasst werden, sollten sich die Umgebungsbedingungen verändern.

Die Haltephase wird hauptsächlich durch den Phenolharzkleber bestimmt, Druck und Temperatur müssen stimmen, damit ein Ski optimal gefertigt werden kann. Der Ski wird bei einer Temperatur von ca. 140°C gepresst.

Die Abkühlphase reduziert die Temperatur auf 25°C, bevor der Pressprozess abgeschlossen wird. Das speziell installierte Kühlgerät IESG 210/450/HP sorgt für eine energieoptimierte Temperaturreduktion. Nach einer Gesamtprozessdauer von ca. 25 Minuten können in einer Presse gleichzeitig zwei Paar Ski produziert werden.

Weitere Vorteile für den Kunden sind die externen Anzeigen des RT100, da aus Platzgründen diese an den Geräten nur erschwert zugänglich gewesen wären. Des Weiteren wurde die REGLOPLAS Steuerung in die Gesamtsteuerung der Pressen integriert.

Diese zentrale Steuerung lässt sich nun über einen zeitgerechten Touchscreen bedienen. Dank dem neuen Produktionsprozess arbeitet die Skipresse prozessoptimiert mit erhöhter Qualität.

Nach einer erfolgreichen Test-, Inbetriebnahme-, Applikations-, Prozessanpassungs-, und Optimierungsphase wurde letztendlich das kundenspezifische P160M/38/SM75/2SK/RT100 verwendet.

Der Kunde betreibt nun seine Produktion mit einem energieoptimierten reproduzierbaren Prozess der als Turn-Key-Solution von REGLOPLAS in erfolgreicher Zusammenarbeit mit der Hochschule Luzern - Technik & Architektur entwickelt und zur Verfügung gestellt wurde.

Zusammenfassend sind die Vorteile durch die Druckwassertemperierung mit dem Regloplas P160M:

- Messgrössen wie Temperatur und Druck können wesentlich besser ermittelt werden als zuvor mit Dampf. Daraus resultierend ein eindeutig reproduzierbarer Prozess.

- Prozessanpassungen können sehr viel einfacher gemacht werden, wenn sich Umgebungsbedingungen ändern. Auch während eines Arbeitstages.

- Umstellung von Dampf zu Wasser, bedeutet auch die Umstellung von Heizöl als Energieträger zu Strom, mit allen Vorteilen einer elektrischen Temperierung.

- Die Bedienbarkeit der Pressen mittels einer zentralen Steuerung, da die Temperiergeräte am Aufstellungsort nicht bedient hätten werden können.

[1] Foto Stöckli Swiss Sports AG

[2] Foto Stöckli Swiss Sports AG

[3] Foto Stöckli Swiss Sports AG

Regloplas AG

Regloplas AG ist ein Familienunternehmen, das sich seit mehr als 55 Jahren mit Schweizer Qualität auf die Entwicklung und Produktion von intelligenten Temperiersystemen spezialisiert. Diese sorgen durch exakte Regelgenauigkeit in den Temperaturbereichen für maximale Prozessstabilität. Für die immer anspruchsvoller werdenden Herstellverfahren bietet Regloplas AG ihren Kunden weltweit Gesamtlösungen in der Temperierung und ist damit Marktführer.

https://www.regloplas.com

Stöckli Swiss Sports AG

Das eigentümergeführte Familienunternehmen produziert seit mehr als 80 Jahren Ski in der Ski-Manufaktur in Malters für den Rennsport sowie den Breitensport. Mit einer Gesamtjahresproduktion von 60 000 Paar Ski, welche alle in der Schweiz produziert werden, ist die Stöckli Swiss Sports AG der letzte in der Schweiz ansässige Skihersteller. Mit der langjährigen Erfahrung und der stetigen Innovationskraft haben Rennsportler mit Stöckli Ski mehrere Weltmeistertitel, Weltcupsiege sowie Olympiamedaillen errungen.

https://www.stoeckli.ch

Für mehr Informationen kontaktieren Sie bitte Ihre lokale Vertretung via Kontaktformular.