Smartphone-Rahmen

ARBURG gehört weltweit zu den führenden Herstellern von Spritzgiessmaschinen für die Kunststoffverarbeitung und pflegt mit REGLOPLAS im Bereich Pulverspritzgiessen eine langjährige, erfolgreiche Zusammenarbeit. Auch für das Entwicklungsprojekt Smartphone-Rahmen setzte ARBURG auf das Knowhow von REGLOPLAS. Mit deren spezifischer Lösung, basierend auf variothermer Temperierung, werden qualitativ hochwertige Teile produziert, welche nur noch ein Minimum an Nacharbeit erfordern. Gleichzeitig weist das System einen sehr kurzen ROI auf und überzeugt mit einfacher Bedienung.

Pulverspritzgiessen ist eine Fertigungstechnologie für die Herstellung von kleinen und komplex geformten Metallteilen. Seit einigen Jahren bewegt sich der Trend auch hin zur Fertigung von grösseren Teilen mit höheren Aspektverhältnissen. Diese Entwicklung widerspiegelt sich auch im Marktbedürfnis zur Herstellung von Rahmen für Smartphone.

Bis dato wurden beim Pulverspritzgiessen die zu produzierenden Teile unter Verwendung eines isothermen Formtemperaturkonzepts hergestellt. Da diese Temperatur erheblich niedriger ist als die Schmelztemperatur des Einsatzmaterials, welches eine hohe Wärmeleitfähigkeit aufweist, muss mit erhöhten Einspritzgeschwindigkeiten gearbeitet werden. Ohne diese höheren Geschwindigkeiten würden keine ausreichenden Füllungen der Kavitäten ohne vorzeitiges Einfrieren des Einsatzmaterials erreicht. Eine erhöhte Einspritzgeschwindigkeit führt jedoch meist zu einem Dichteunterschied und die auf diese Weise produzierten Grünteile weisen sehr häufig eine inhomogene Dichteverteilung auf. Die Inhomogenität ergibt beim Sintern zusätzlich einen starken Verzug. Je nach Einsatzmaterial resultieren um den Anspritzpunkt, sowie entlang der Fliesswege auch dunkelfarbige Entmischungslinien. Um all diese Defizite am Teil zu vermeiden, muss die Werkzeugtemperatur beim Einspritzen kontrolliert auf Schmelztemperatur gebracht werden.

Eine variotherme Temperierung ist die Grundlage für eine dynamische Werkzeugtemperierung. Mit dem Wechsel zwischen definierten Temperaturen, nimmt der Anwender direkten Einfluss auf die Oberflächenabformung und das Erstarrungsverhalten des Einsatzmaterials (Feedstock).

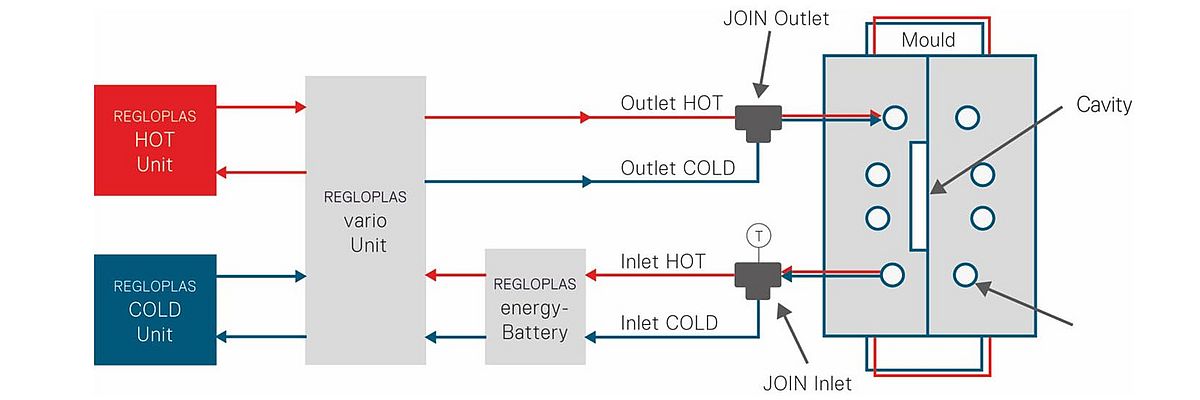

Eine variotherme Temperiereinheit verfügt über zwei Temperierkreise mit unterschiedlichen Temperaturniveaus. Mit der Umschaltung zwischen den Kreisen wird wahlweise geheizt oder gezielt gekühlt. Dieses Verfahren erzeugt ein individuelles Temperaturdelta im Werkzeug.

Um die Vorgaben von ARBURG zu erfüllen, wurde deren Kernkompetenz Pulverspritzgiessen mit dem Knowhow von REGLOPLAS im Bereich Temperierung kombiniert und das Entwicklungsprojekt Smartphone-Rahmen in Kooperation abgewickelt.

Bereits früh in der Projektphase wurde deutlich, dass ein perfekt aufeinander abgestimmtes Zusammenwirken zwischen Werkzeug sowie Heisskanal und der dynamischen Werkzeugtemperierung durch den Einsatz einer variothermen Temperierung mit REGLOPLAS energyBattery der Schlüssel für den Erfolg sein würde.

ARBURG und BASF entwickelten gemeinsam ein Werkzeug, welches die Temperierkanäle nahe an die Kavität angrenzt. Dies ermöglicht schnelles Aufheizen und Abkühlen, was die Grundvoraussetzung für eine wirksame variotherme Temperierung (dynamische Werkzeugtemperierung) ist.

Um gleichzeitig lange Fliesswege mit konstanter Gründichte und dünne Wandstärken zu erzielen, ist eine variotherme Temperierung unabdingbar. Die Eckdaten dafür wurden von REGLOPLAS anhand der Bauteilgeometrie und dem zu verwendenden Feedstock (Catamold 316 LG Plus), für die Temperaturniveaus von 120 °C und 170 °C berechnet. Die ersten Versuche erfolgten mit einem Temperiergeräten REGLOPLAS P180M/18/SM73H/SK-RT100 zum Heizen sowie einem Gerät Typ REGLOPLAS P180M/8/SM73H/SK-RT100 zum Kühlen, ergänzt mit der vario – Umschalteinheit plus REGLOPLAS energyBattery (Abbildung 1).

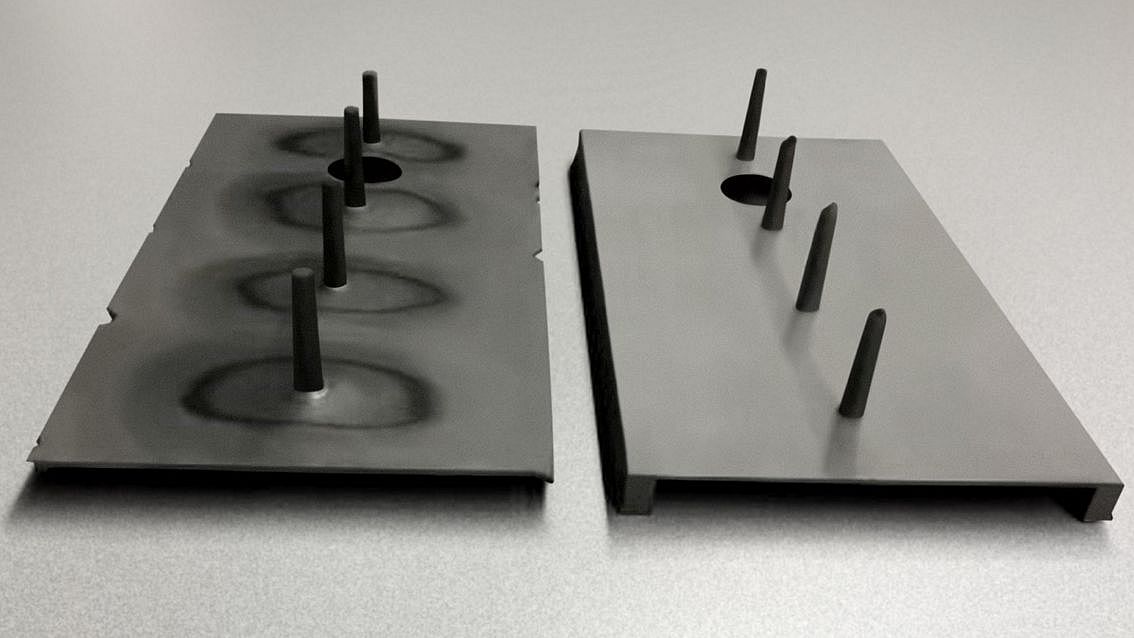

Beim Einsatz dieser Anlagen wurde ein weiterer Vorteil der variothermen Temperierung festgestellt, welcher auf Abbildung 2 sichtbar ist. Das linke Formteil wurde unter Verwendung einer isothermen Werkzeugtemperierung hergestellt. Aufgrund der geringen Wanddicke reichte der verfügbare Einspritzdruck (2500 bar) der Spritzgussmaschine nicht aus, um das Teil vollständig zu füllen. Die Entmischungslinien sind auch sehr stark ausgeprägt. Das Werkstück auf der rechten Seite wurde mit der variothermen Temperierung von REGLOPLAS hergestellt. Es wurde bei Einspritzdrücken unter 600 bar vollständig gefüllt und zeigt keine Entmischungslinien oder andere Störfaktoren. Das Erscheinungsbild der Oberfläche ist sehr gleichmässig und die für die isothermische Temperierung typischen Entmischungslinien rund um den Anguss wurden gänzlich eliminiert.

Der schnelle Wechsel zwischen heissem und kaltem Wasser bei Temperaturniveaus von 120 °C und 170 °C erzeugt Probleme in den Druckhüben und Stössen im Temperiergerät Durch die Verwendung der REGLOPLAS energyBattery (3,6 Liter Tank) hat REGLOPLAS die Temperaturabweichung minimiert, das Problem der Druckhübe reduziert und die Prozessstabilität gesteigert.

Die Energiebatterie dient als Speichereinheit für das im Prozess verwendete Flüssigkeitsmedium mit der definierten Temperatur. Durch das Umschalten zwischen den beiden Temperaturniveaus in der vario-Umschalteinheit kann durch den Einsatz der REGLOPLAS energyBattery das gespeicherte Medium schnell und ohne zusätzlichen Energieaufwand zurück in den Prozesskreislauf eingebracht werden.

Die dynamische Werkzeugtemperierung erfordert eine Leistungsaufnahme von insgesamt 32 kW. Dank der Energiebatterie resultierte bei dieser Anwendung eine Energieeinsparung von ca. 2,3 kW (siehe Prinzipschema der Energiebatterie in Abbildung 3). Monetär ergibt dies Einsparungen zwischen ca. 2’700 und 5’400 € pro Jahr. (Berechnung unter der Annahme einer Maschinenauslastung von 89,3% während 24 Stunden / 7 Tage sowie einem Strompreis von 15 - 30 Eurocent pro KWh). Demzufolge kann der ROI (Return on Investment) bereits innerhalb des ersten Betriebsjahres erreicht werden, abhängig vom Typ Energiebatterie und des aktuellen Strompreises.

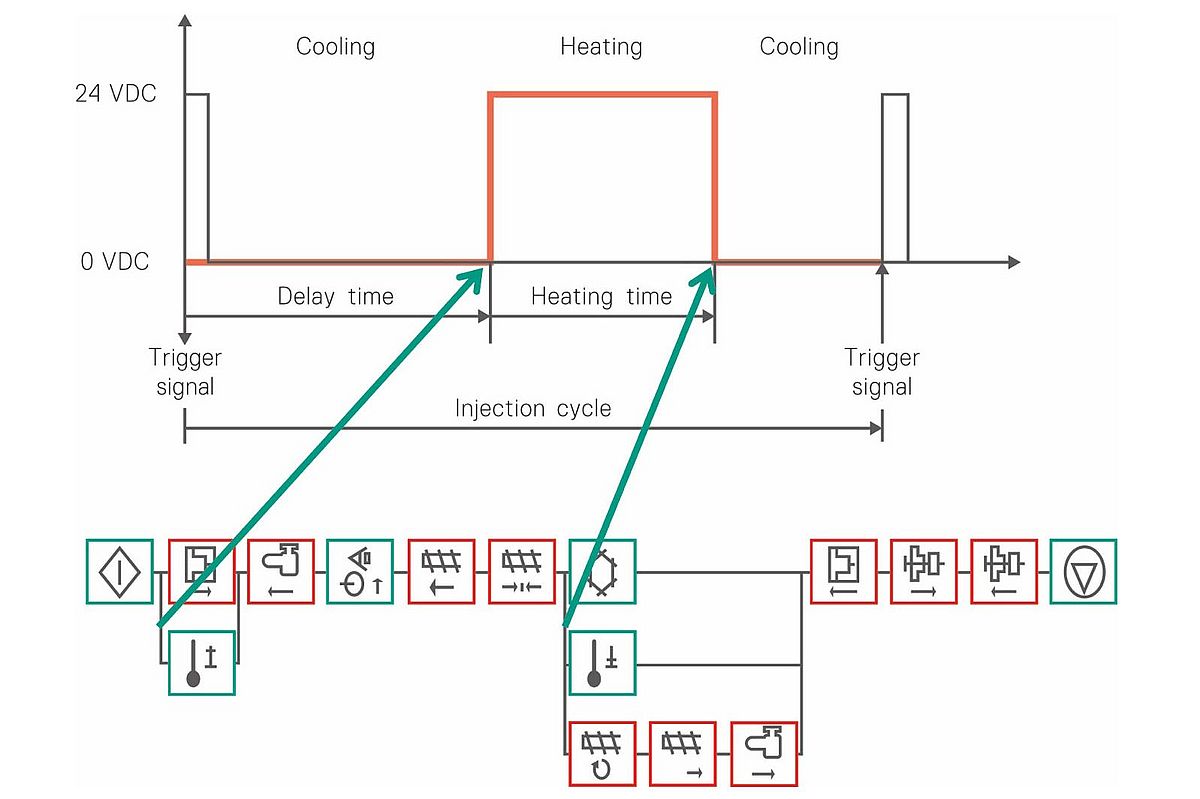

Für die Kommunikation mit der Spritzgiessmaschine entwickelte und programmierte REGLOPLAS eine spezielle Schnittstelle zwischen der Vario-Umschalteinheit, der Energiebatterie und der Maschinensteuerung. Der Bediener kann das System so einfach bedienen und den Arbeitsablauf flexibel gestalten. Dank der Einbindung der Prozesssignale in die Maschinensteuerung werden die gewünschten Prozessparameter einfach angepasst und die voreingestellten Temperaturen laufend überwacht.

Darüber hinaus regte REGLOPLAS den Einbau eines zusätzlichen Fernzugangs zur vario-Umschalteinheit an. Über Laptop oder gleichwertige Geräte steht damit ein direkter Zugriff für Messungen, Datenerfassung und andere Funktionen zur Verfügung.

Die Abbildung 4 zeigt schematisch die Umschaltzyklen der Temperaturniveaus in Verbindung mit der visualisierten Prozessfolge des Pulverspritzgussvorganges.

REGLOPLAS bietet mit Ihrer variothermen Temperierung eine anwenderfreundliche Lösung für die Herstellung anspruchsvoller, dünnwandiger und komplexer Bauteile an.

Die Vorteile beim Projekt Smartphone-Rahmen sind:

- Die Anwendung der variothermen Temperierung eliminiert die Entmischungen des Feedstock Catamold 316 LG Plus. Daraus resultiert eine gleichmässige Oberflächenqualität. Gleichzeitig ergibt sich eine konstante Druckverteilung im Bauteil und damit eine konstante Gründichte.

- Die Verwendung der REGLOPLAS energyBattery erzielt bei gleichbleibender Prozesskonstanz eine Energieeinsparung und reduziert damit die Cost of Ownership der Fertigung.

- Die Einbindung der Prozesssignale in die Maschinensteuerung ermöglicht die einfache und direkte Anpassung der gewünschten Prozessparameter sowie die Überwachung voreingestellter Temperaturen.

- Das Konzept von REGLOPLAS erzeugt homogene Oberflächen bei einer Zykluszeit kleiner 1 Minute (bei entsprechendem ausgelegtem Werkzeug).

- Der Aufbau erlaubt lange Fliesswege bei konstanter Gründichte.

- Die Spritzgiessmaschine benötigt signifikant geringere Zuhaltekraft und kann kompakter dimensioniert werden. Der dadurch günstigere Einkaufspreis sowie die geringeren Betriebskosten reduzieren die Cost of Ownership in der Produktion.

[1] Arburg PIM Seminar Taiwan

Regloplas AG

Regloplas AG ist auf die Entwicklung und Produktion von intelligenten Temperiersystemen spezialisiert. Diese sorgen durch exakte Regelgenauigkeit in den Temperaturbereichen für maximale Prozessstabilität. Für die immer anspruchsvoller werdenden Herstellverfahren bietet Regloplas AG ihren Kunden weltweit Gesamtlösungen in der Temperierung und ist damit Marktführer.

www.regloplas.com

ARBURG

ARBURG gehört weltweit zu den führenden Maschinenherstellern für die Kunststoffverarbeitung. Das Produktportfolio umfasst ALLROUNDER Spritzgiessmaschinen, den freeformer für die industrielle additive Fertigung sowie Robot-Systeme, kunden- und branchenspezifische Turnkey-Lösungen und weitere Peripherie. Damit bietet ARBURG für jede Anforderung eine individuell angepasste, effiziente Produktionslösung.

www.arburg.com

Für mehr Informationen kontaktieren Sie bitte Ihre lokale Vertretung via Kontaktformular.