Einsparpotenzial bei der dynamischen Temperierung

Ein neues Temperierkonzept der Regloplas AG vermindert die unerwünschte Mischung der kalten und warmen Wärmeträger, indem diese getrennt und zyklisch zwischengespeichert werden. Die energetisch aufwendige variotherme Temperierung wird dadurch effizienter und kostengünstiger.

Die dynamische Temperierung mit ihrem zyklischen Wechsel zwischen heissem und kaltem Temperiermedium gewinnt sowohl bei duroplastischen als auch thermoplastischen Spritzgussteilen zunehmend an Bedeutung. Bei Anwendung dieses Verfahrens, das als variotherme Temperierung einen hohen Bekanntheitsgrad erreicht hat, profitieren Kunststoffharzsysteme von einer verkürzten Aushärtezeit. Beim Spritzgiessen garantiert ein kurzzeitiges konturnahes Aufheizen des Werkzeugs eine qualitativ hochwertige Oberfläche bzw. eine vollständige Abformung komplexer Mikrostrukturen; zudem erlaubt das sofortige Kühlen eine schnelle Entformung und folglich einen hohen Durchsatz.

Die schnellen Temperaturwechsel bei der variothermen Temperierung bedingen jedoch einen höheren Energieverbrauch: Die schnelle Abfolge, in der heisses und kaltes Temperiermedium in das Spritzgiesswerkzeug eingebracht werden, führt zu einer Vermischung der beiden Trägerflüssigkeiten und folglich zu einem beträchtlichen Verlust der Energieeffizienz.

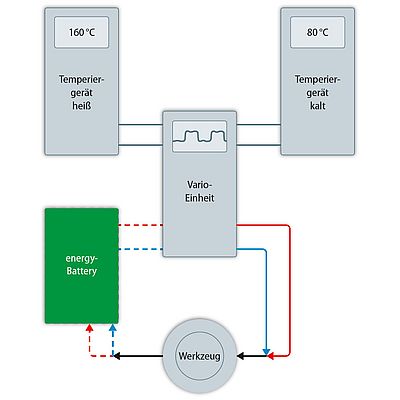

Üblicherweise werden bei einer solchen Wechseltemperierung zwei Temperiergeräte – eines auf einem hohen und eines auf einem niedrigen Temperaturniveau – zur Verfügung gestellt. Ein interner Fluidtank in den Temperiergeräten dient als Wärmespeicher und puffert die rasch auftretenden Temperaturschwankungen. Eine Umschalteinheit verbindet die Temperiergeräte mit dem Werkzeug, das zyklisch von den zwei Medien mit den voreingestellten Temperaturen durchströmt wird. Die hohe Temperatur des Heizgeräts To verbessert die Abformung der Oberfläche sowie die Druckübertragung und verringert damit den Druckbedarf bei der Werkzeugfüllung und beim Anlegen des Nachdrucks, was sich wiederum positiv auf den Bauteilverzug auswirkt. Die niedrige Temperatur des Kühlgeräts Tu sorgt dafür, dass das Kunststoffteil schnell auf Entformungstemperatur abkühlt.

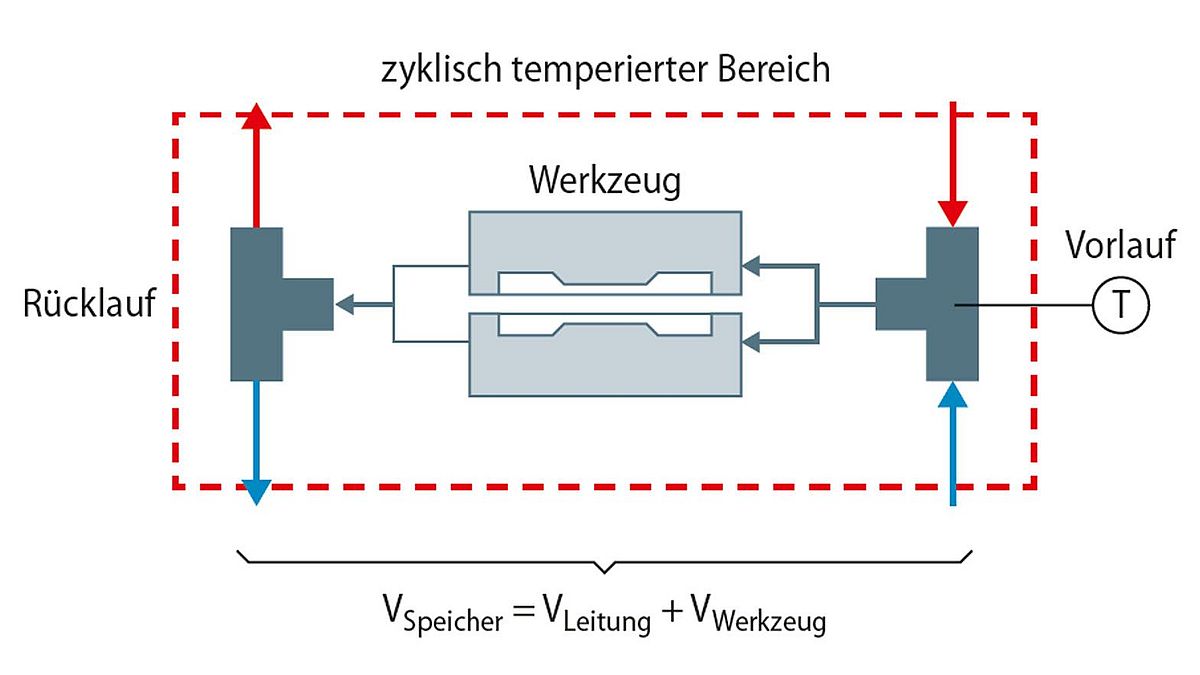

Während des Umschaltens von Heizen auf Kühlen wird das gesamte Wärmeträgermedium zyklisch aus den Leitungen und dem Werkzeug (Bild 1) vom Heizgerät ins Kühlgerät und entgegengesetzt geschoben; es kommt zu einer Vermischung der beiden Wärmeträger. Im ersten Fall, wenn das beheizte Medium ins Kühlgerät gelangt, verstärkt dies die Belastung des Kühlnetzes, d. h. die Temperatur im Kühlkreislauf steigt. Im zweiten Fall, wenn das kühlere Medium ins Heizgerät gelangt, muss dieses wieder auf die Solltemperatur erwärmt werden. Dies kostet Energie und benötigt Zeit. Im ungünstigsten Fall werden die Solltemperaturen nicht mehr erreicht und der Betreiber muss auf ein leistungsstärkeres Temperiergerät zurückgreifen.

Eine Neuheit der Regloplas AG, St. Gallen/Schweiz, sieht vor, die kalten und heissen Wärmeträger in einer sogenannten energyBattery zwischenzuspeichern. Zum richtigen Zeitpunkt, den die Umschalteinheit (Typ: vario) automatisch erkennt, wird der Wärmeträger in das jeweilige Temperiergerät mit demselben Temperaturniveau geschoben. Die Vermischung von kaltem und heissem Wärmeträger wird so verhindert (Bild 2).

Der Nutzen der Separation und Zwischenspeicherung der Wärmeträger ist abhängig von den Gegebenheiten des jeweiligen Werkzeugs und den gewählten Betriebsbedingungen. Das gemittelte Einsparpotenzial lässt sich in erster Näherung über das im Werkzeug und in den zyklisch betriebenen Zuführungsleitungen gespeicherte Wärmeträgervolumen VSpeicher in Kubikmeter (m3), die Betriebstemperaturen in Kelvin (K) und die Zykluszeit in Sekunden (s) berechnen. Auf Basis der gemittelten Materialkennwerte ergibt sich durch die Vermischung der Wärmeträgermedien eine verlorene Durchschnittsleistung in Watt von:

PLeistung = VSpeicher * p *cp *(To - Tu) / tZykluszeit

Für den Wärmeträger Wasser kann man im Temperaturbereich zwischen 100 und 200 °C eine gemittelte Dichte p von 920 kg/m3 und eine gemittelte Wärmekapazität cp von 4320 J/(kg·K) annehmen. Die grössten Kosteneinsparungen ergeben sich theoretisch somit bei Anwendungen mit grossem Speichervolumen, grossen Temperaturdifferenzen und kurzen Zyklen.

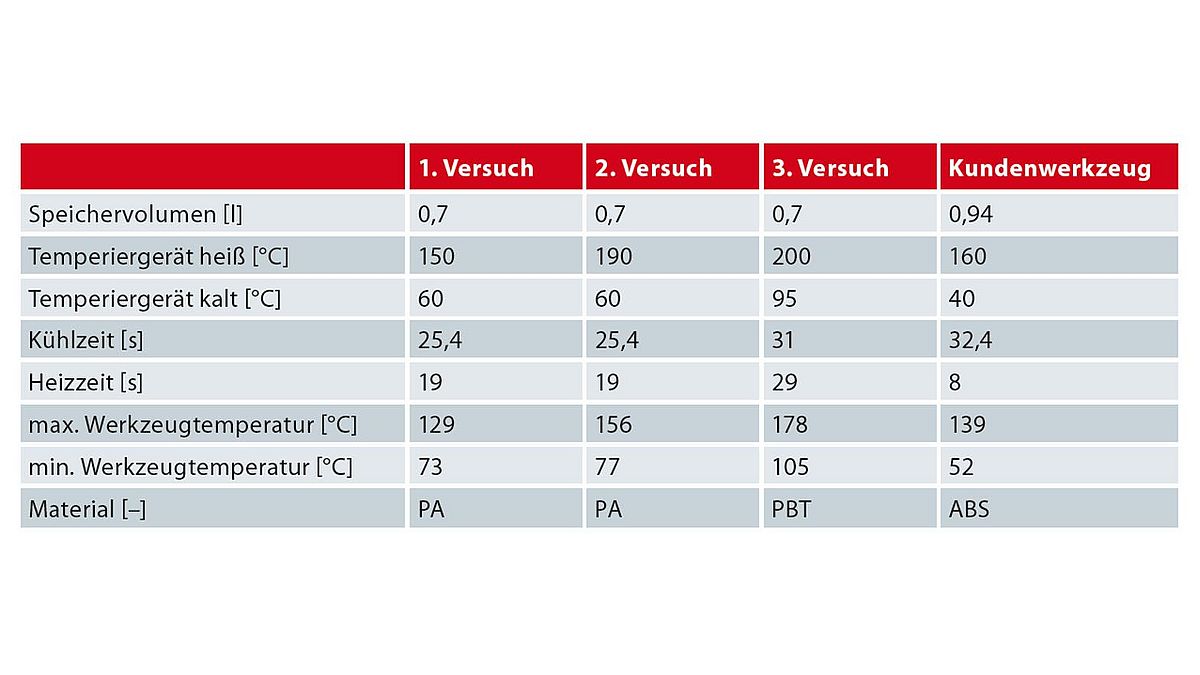

In einem Gemeinschaftsprojekt ermittelten Wissenschaftler am Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) und am Institut für Energietechnik (IET) an der Hochschule für Technik Rapperswil die Energieeinsparung in einer Versuchsreihe empirisch. Dazu verwendeten sie ein Kundenwerkzeug und ein eigens dafür gefertigtes Werkzeug (Hersteller: IWK, Rapperswil/Schweiz). Die Werkzeuge wurden mit zwei Wasser- Temperiergeräten (Typ: P200M, Hersteller: Regloplas AG) betrieben. Untersucht wurden drei verschiedene Kunststoffe, die für die variotherme Temperierung in Frage kommen und kundenseitig verwendet werden (Tabelle 1). Die gefahrenen Betriebspunkte wurden unter realistischen Bedingungen einer Produktion mit grossen Stückzahlen pro Stunde ermittelt.

Die Energieeinsparung wurde nach dem Einschwingen der Maschine über den benötigten elektrischen Leistungsbedarf des Heizgeräts gemessen. Die übrigen Parameter und Einstellungen an den Temperiergeräten wurden bei den Versuchen mit und ohne energyBattery nicht verändert.

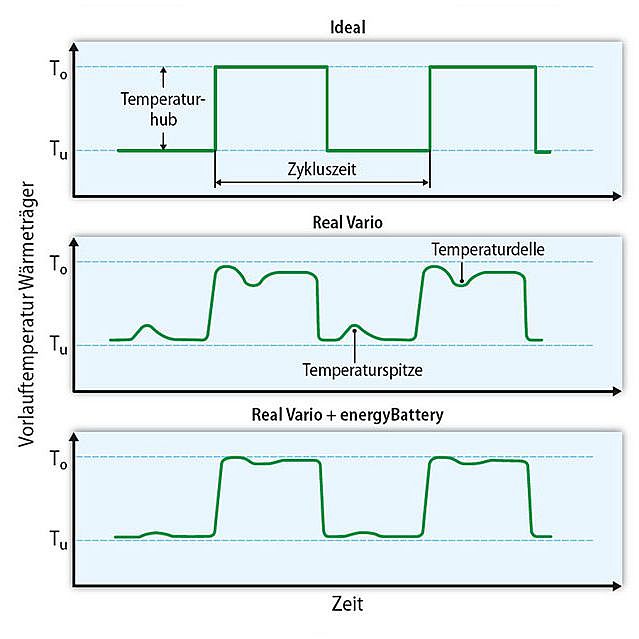

Im Betrieb liessen sich Unterschiede bezüglich des Temperaturverhaltens im Vorlauf feststellen (Bild 3). Mit dem Zwischenspeicher wird das Werkzeug kleineren Temperaturschwankungen unterworfen. Dies führt, hinsichtlich einer kurzen Zykluszeit, zu einer Annäherung an die ideale Temperierkurve. Die Temperaturdellen und -spitzen im Vorlauf werden wirkungsvoll vermindert. Dies bewirkt eine optimale und rasche Temperierung und belastet das Werkzeug thermisch weniger.

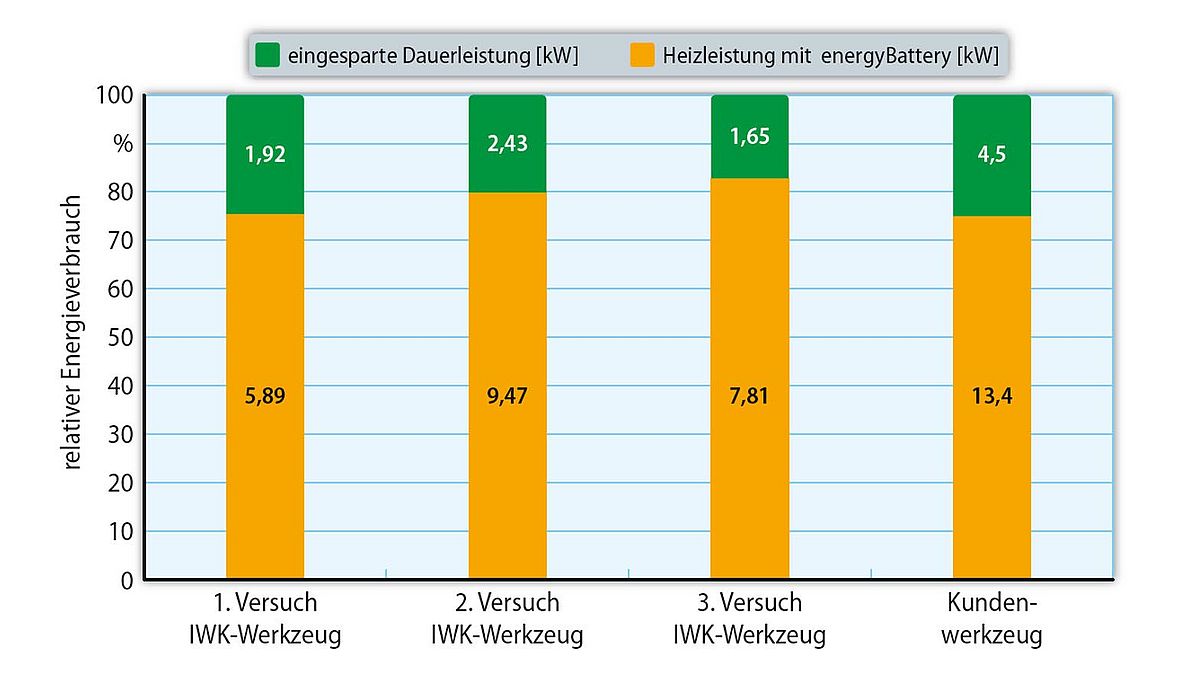

Bei allen Versuchen mit einer energyBattery wurden erhebliche Energieeinsparungen von ca. 20 % bei gleichbleibender Formteilqualität gemessen (Bild 4). Insbesondere fiel das Energiesparpotenzial beim Kundenwerkzeug auf, das bedingt durch eine serielle Verschaltung der Temperierkreisläufe eine lange Zuführung aufweist und dadurch mit grossem Fluidvolumen temperierte.

Hochgerechnet für einen Einschichtbetrieb von 2000 Maschinenstunden im Jahr ergibt sich für das Kundenwerkzeug, bei einem Industriestrompreis von ca. 17 Euro-Cent pro kWh [1], eine Einsparung von 0,765 EUR/h oder 1530 EUR/a. Die eingesparte Leistung im Kühlgerät ist stark abhängig von der eingesetzten Kühltechnik und den Betriebsbedingungen des Kühlwassernetzes. Das Einsparpotenzial im Kühlkreislauf wurde deshalb nicht weiter untersucht.

Die energyBattery verbessert nachweislich die Effizienz der Temperierung an den getesteten Werkzeugen bei gleichbleibend hoher Qualität der Spritzgussteile. Durch den effizienteren Betrieb kann das Temperiersystem besser geregelt werden und das Kühlwassernetz wird thermisch weniger belastet. In bestimmten Fällen werden dem Betreiber aufgrund der höheren gemittelten Vorlauftemperatur kürzere Zykluszeiten ermöglicht.