Économies potentielles de la thermorégulation dynamique

Un nouveau concept de thermorégulation par Regloplas AG réduit le mélange intempestif des fluides caloporteurs chaud et froid en les séparant et les stockant temporairement de manière cyclique. La très énergivore thermorégulation variothermique devient du coup plus efficace et avantageuse.

La thermorégulation dynamique avec son alternance cyclique entre les fluides thermorégulateurs chaud et froid devient graduellement plus importante pour les pièces moulées par injection duroplastiques et thermoplastiques. L’application de ce procédé renommé de thermorégulation variothermique pour les systèmes de résine plastique permet de réduire le temps de durcissement. Lors du moulage par injection, le fait de chauffer brièvement les contours du moule garantit une surface de haute qualité et le moulage complet de microstructures complexes ; en outre, le refroidissement immédiat permet un démoulage rapide et donc un débit de production élevé.

Les fluctuations de température rapides de la thermorégulation variothermique entraînent toutefois une forte consommation d'énergie : les cycles rapides d’alimentation du moule d'injection en fluide thermorégulateur chaud et froid entraîne un mélange des deux fluides caloporteurs avec du coup une perte considérable de l’efficacité énergétique.

On utilise normalement deux thermorégulateurs pour une telle thermorégulation alternée, l’un pour les températures élevées et l’autre pour les basses températures. Un réservoir de fluide à l’intérieur des thermorégulateurs sert d'accumulateur de chaleur et amortit les fluctuations rapides de température. Une unité de commutation relie les thermorégulateurs à l’outil qui est soumis à la circulation cyclique des deux fluides à température préréglée. La température élevée de l’appareil de chauffage To améliore la reproduction de la surface ainsi que la transmission de pression et réduit du coup la pression requise pour le remplissage de l’outil et pour la pression de maintien, ce qui à son tour agit positivement sur la déformation de la pièce. La température faible du refroidisseur Tu veille à ce que la pièce en plastique puisse atteindre rapidement la température de démoulage.

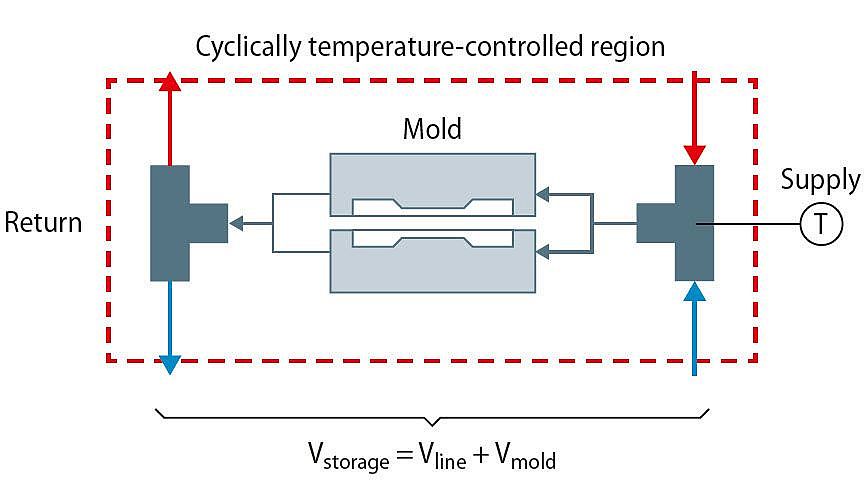

Lors de la commutation du chauffage au refroidissement, tout le fluide caloporteur est refoulé cycliquement hors des conduites et de l'outil (figure 1) depuis l’appareil de chauffage dans le refroidisseur et inversement ; les deux fluides caloporteurs se mélangent. Dans le premier cas, le fluide chauffé parvient dans le refroidisseur, renforce la charge du réseau de refroidissement, c.-à-d. que la température augmente au sein du circuit de refroidissement. Dans le second cas, le fluide refroidi parvient dans l’appareil de chauffage qui doit à nouveau le réchauffer à la température de consigne. Ceci consomme beaucoup d’énergie et de temps. Dans le pire des cas, il n’est plus possible d'atteindre les températures de consigne et l’exploitant doit recourir à un thermorégulateur plus puissant.

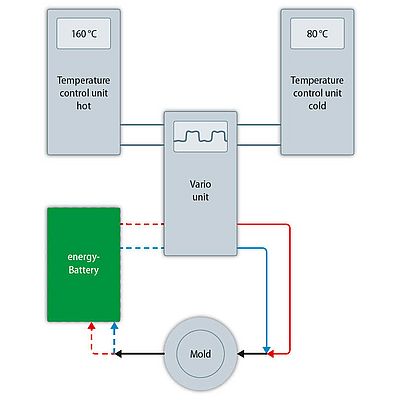

Une nouveauté de Regloplas AG à Saint-Gall en Suisse prévoit le stockage temporaire des fluides caloporteurs chaud et froid dans une "energyBattery". Le moment venu - automatiquement déterminé par l’unité de commutation de type vario -, le fluide caloporteur est refoulé dans le thermorégulateur présentant le niveau de température correspondant. On évite ainsi le mélange des fluides caloporteurs froid et chaud (figure 2).

L’avantage de la séparation et du stockage temporaire des fluides caloporteurs dépend des caractéristiques de l’outil et des conditions de fonctionnement choisies. De prime abord, on peut calculer le potentiel d’économie moyen via le volume de fluide caloporteur Vstockage en mètres cubes(m3) stocké dans l’outil et les conduites d’alimentation exploités par cycles, les températures de service en Kelvin (K) et le temps de cycle en secondes (s). Partant des caractéristiques moyennes du matériau, le mélange des fluides caloporteurs entraîne une perte de puissance moyenne en watts de:

Pcapacité = Vstockage * p *cp *(To - Tu) / ttemps de cycle

Avec de l’eau comme fluide caloporteur, on peut supposer une densité moyenne p de 920 kg/m3 et une capacité calorifique moyenne cp de 4320 J/(kg·K) pour une plage de température entre 100 et 200 °C. Par conséquent, on obtient théoriquement les plus grandes économies avec des applications à volume de stockage élevé, grandes différences de température et cycles courts.

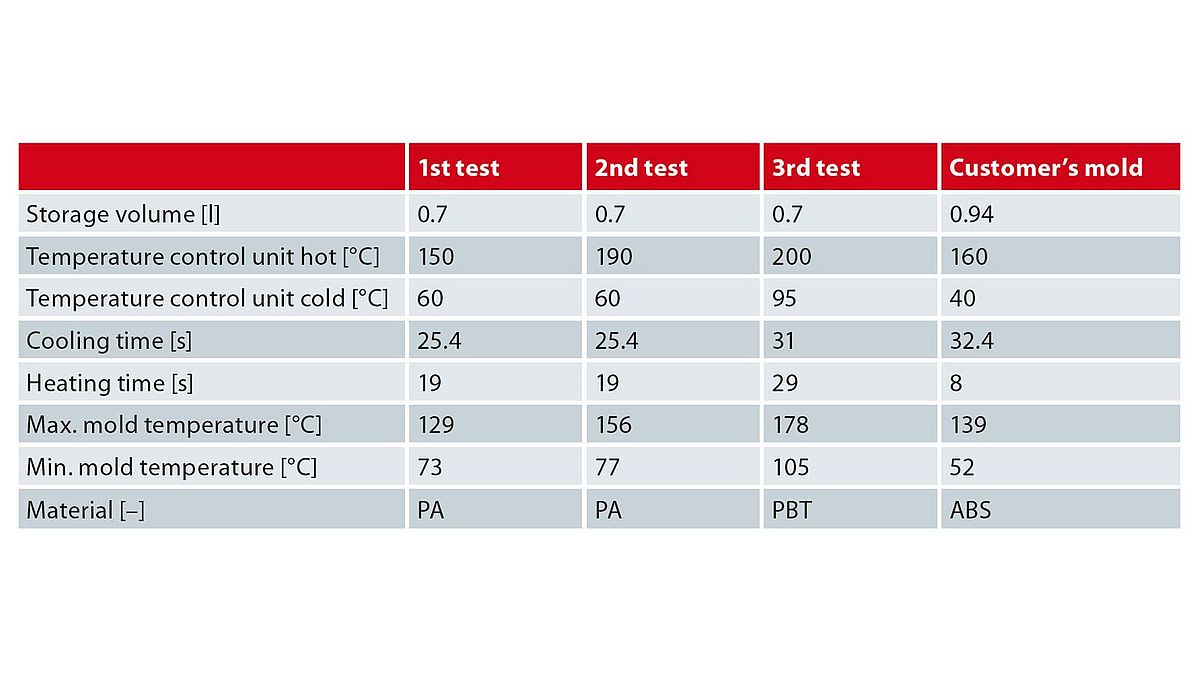

Dans le cadre d'un projet commun, des scientifiques de l'Institut de technologie des matériaux et de transformation des matières plastiques (IWK) et de l'Institut de la technique énergétique (IET) de la Haute école technique de Rapperswil ont calculé empiriquement les économies d’énergie via une série d’essais. Ils ont utilisé pour ce faire un outil fourni par le client et un outil spécialement fabriqué à cette fin (fabricant : IWK, Rapperswil en Suisse). Ces outils furent exploités avec deux thermorégulateurs à eau (type : P200M, fabricant : Regloplas AG). Trois plastiques différents furent examinés, compatibles avec la thermorégulation variothermique et utilisés côté client (tableau 1). Les points de fonctionnement utilisés furent déterminés dans les conditions réalistes d’un débit de production horaire élevé.

Suite à l’amorçage de la machine, les économies d’énergie furent mesurées à partir de la puissance absorbée de l’appareil de chauffage. Les autres paramètres et réglages des thermorégulateurs sont restés inchangés lors des essais avec et sans energyBattery.

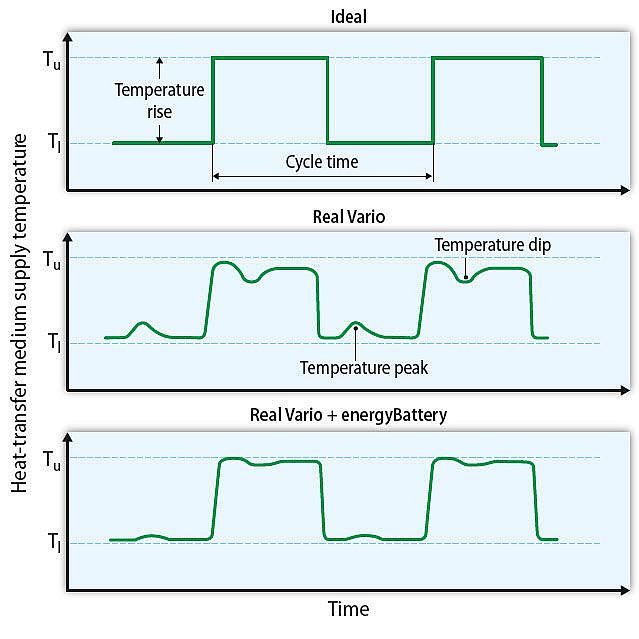

Des différences furent constatées en service quant au comportement thermique côté départ (figure 3). Grâce au stockage temporaire, l’outil est soumis à de plus faibles fluctuations de température. Si l’on considère un temps de cycle court, ceci entraîne une approximation de la courbe idéale de thermorégulation. Les baisses et les pics de température côté départ sont efficacement réduits. Ceci entraîne une thermorégulation optimale et rapide et réduit la charge thermique de l’outil.

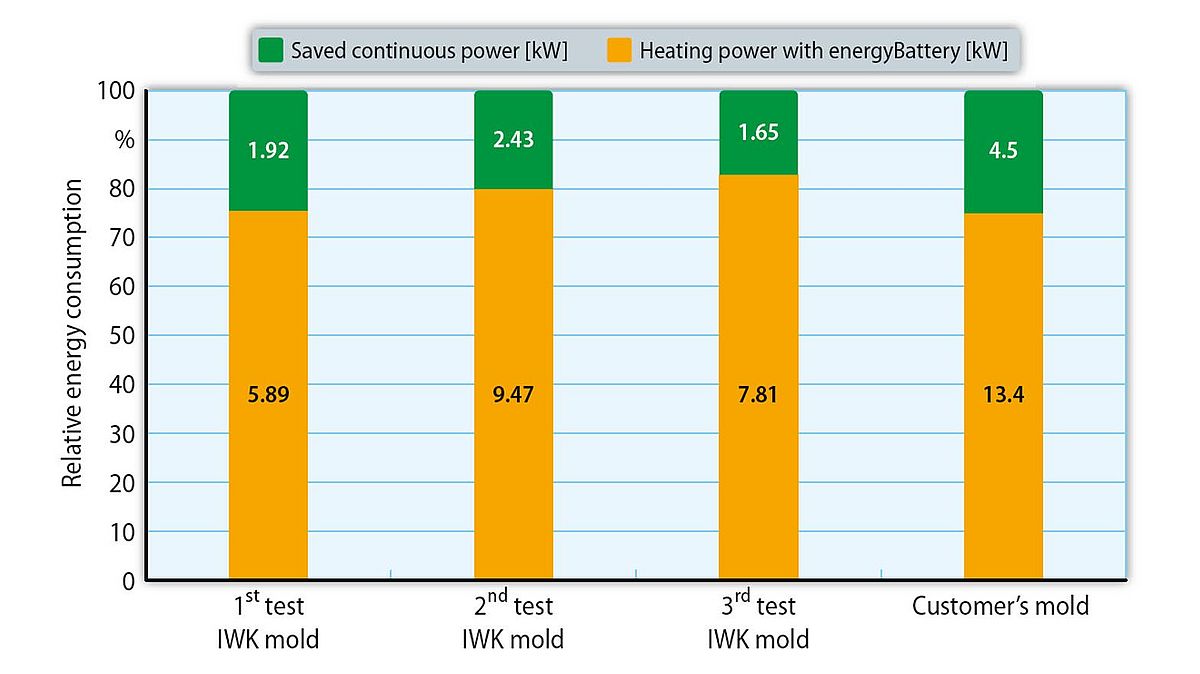

Tous les essais avec l’energyBattery ont débouché sur de considérables économies d’énergie de quelque 20 % pour une qualité de pièce moulée constante (figure 4). L’outil du client présentait un potentiel d'économie d'énergie particulièrement notable : la connexion en série des circuits de thermorégulation entraîne une conduite d’alimentation plus longue et un plus grand volume de fluide pour la thermorégulation.

En extrapolant avec un fonctionnement à une équipe de 2000 heures-machine par an, on obtient des économies de 0,765 euros/h ou 1530 euros/an avec l’outil du client, partant d’un prix du courant industriel de quelque 17 centimes d’euro par kWh [1]. La puissance économisée par le refroidisseur dépend fortement de la technologie de refroidissement utilisée et des conditions de fonctionnement du circuit d'eau de refroidissement. Par conséquent, le potentiel d’économie du circuit de refroidissement n’a pas été examiné plus en détail.

L’energyBattery améliore notablement l’efficacité de la thermorégulation sur les outils testés tout en conservant la qualité élevée des pièces moulées par injection. Le fonctionnement plus efficace permet de mieux régler le système de thermorégulation et de réduire la sollicitation thermique du circuit de refroidissement. Dans certains cas, l’exploitant peut bénéficier de temps de cycle plus courts grâce à la température moyenne de départ plus élevée.